精密激光切割在新能源電池片加工中的落地實踐

來源:博特精密發布時間:2025-11-10 01:12:00

隨著全球能源轉型的加速,新能源汽車和儲能系統市場呈現爆發式增長,作為其“心臟”的動力電池,其性能、安全與成本直接決定了產品的核心競爭力。在動力電池的制造鏈條中,極片(正負極)與隔膜的切割是至關重要的一環。

傳統機械切割方式已難以滿足日益提升的工藝要求,而精密激光切割技術,正以其“光”之所至,無往不利的精準與高效,成為新能源電池片加工中不可或缺的落地利器。

一、技術原理與核心優勢:為何選擇激光?

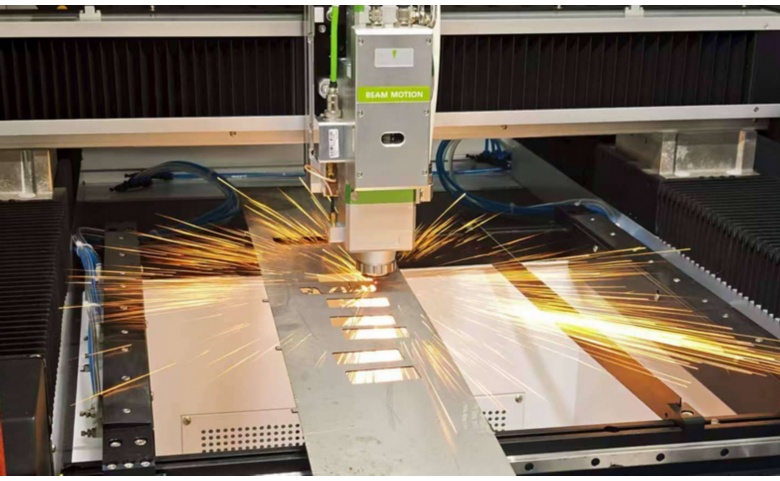

激光切割是利用經聚焦的高功率密度激光束照射工件,使被照射處的材料迅速熔化、汽化或達到燃點,同時借助與光束同軸的高速氣流吹除熔融物質,從而實現割開工件的一種熱切割方法。

在電池片加工中,激光切割相較于傳統的模切,具有無可比擬的優勢:

1.非接觸式加工,無工具磨損:激光加工無需物理接觸材料,徹底避免了模切刀磨損帶來的毛刺、掉粉、壽命短等問題,保證了加工質量的一致性和穩定性,大幅降低了停機換刀時間和耗材成本。

2.極高的加工精度與靈活性:激光光斑直徑可達微米級別,配合高精度的運動控制系統,能夠實現復雜圖形(如異形極耳)的精密加工,切縫窄,熱影響區小,材料利用率高。產品圖紙變更時,只需調整軟件程序,無需重新開模,響應速度快。

3.切割邊緣質量好,毛刺少:優化的激光參數(如波長、脈寬、功率)可以實現“冷加工”,最大限度地減少熱損傷和金屬熔融物殘留,獲得清潔、無毛刺的切割邊緣。這對于防止電池內部微短路、提升安全性和循環壽命至關重要。

4.自動化與智能化集成度高:激光設備易于集成到自動化生產線中,配合機器視覺進行精確定位和在線質量監測,實現全自動、高節拍的智能化生產,符合工業4.0的發展趨勢。

二、落地實踐的關鍵應用場景

在電池制造過程中,激光切割技術主要應用于以下幾個核心環節:

1.極片切割(極耳成型)

這是激光切割最經典的應用。無論是鋁質的正極還是銅質的負極,都需要通過切割來形成用于焊接的極耳。

實踐要點:

激光器選擇:對于銅、鋁等高反射金屬材料,光纖激光器因其光束質量好、電光轉換效率高,成為主流選擇。近年來,超快激光器(皮秒、飛秒)因其極小的熱影響區,在切割更薄的箔材時展現出巨大潛力。

防燒灼與粘附:在切割多層極片時,防止激光傷及底層隔膜或相鄰極片是關鍵。需要通過精確控制激光能量、采用保護氣幕等方式解決。

在線檢測:集成CCD視覺系統,實時檢測極耳尺寸、位置以及切割質量,自動剔除不良品,確保每一片極片都符合標準。

2.隔膜切割

電池隔膜是保障安全的關鍵部件,其材質(PP/PE)柔軟、易損傷。激光切割可以干凈利落地切出所需的輪廓或透氣孔,無機械應力,避免隔膜拉伸變形或產生微裂紋,從而消除因隔膜缺陷導致的內短路風險。

3.電池外殼(蓋板)加工

電池的鋁塑膜外殼或鋁制蓋板上的注液孔、防爆閥等精細結構,也常采用激光進行切割或打標,加工效率高,邊緣無毛刺,保證了電池的密封性和安全性。

三、實踐中的挑戰與應對策略

盡管優勢明顯,但將激光切割技術成功落地并實現規模化穩定生產,仍需克服一系列挑戰:

挑戰一:熱影響區與熔珠控制。激光是熱加工,不可避免會產生熱影響區。金屬熔融后可能在切口邊緣重新凝結形成熔珠,這些熔珠在電池卷繞或疊片過程中可能刺穿隔膜,引發短路。

應對策略:采用短脈沖、高重復頻率的激光,配合輔助氣體(如氮氣、空氣)及時吹走熔融物。通過大量工藝實驗,找到最優的功率、速度、頻率和離焦量參數組合。

挑戰二:對高反射材料的加工。銅和鋁在近紅外波段有很高的反射率,這會導致激光能量利用率低,甚至損壞激光器光學元件。

應對策略:選用抗高反設計的光纖激光器,并在工藝上采用藍光激光器等新型光源(銅對藍光的吸收率遠高于紅外光),或者通過調整脈沖波形來突破材料的高反射閾值。

挑戰三:系統集成與穩定性。激光設備需要與卷對卷的傳送系統、張力控制系統、視覺定位系統無縫集成,任何環節的不穩定都會導致加工失敗。

應對策略:選擇技術實力雄厚的設備供應商,進行充分的產線聯動測試。建立嚴格的設備維護保養制度和環境溫濕度控制標準,確保整個系統長期穩定運行。

四、未來展望

隨著電池技術向更高能量密度、更大尺寸(如4680、刀片電池)和全固態電池方向發展,對切割工藝的要求將更為嚴苛。未來,激光切割技術將朝著以下方向演進:

工藝復合化:將切割、焊接、清洗、打標等工序集成在一臺激光設備上完成。

智能化與自適應:結合AI和大數據,實現激光參數的自動尋優和實時調整,自適應材料特性的微小波動,實現真正的“零缺陷”生產。

新光源應用:超快激光和藍光激光的成本將進一步降低,應用范圍擴大,為下一代電池的制造提供更優的解決方案。

結語

精密激光切割技術已經從一項“可選”的先進工藝,轉變為新能源電池高質量、高效率、高安全制造的“必選項”。它的成功落地實踐,是光學、機械、自動化、材料學等多學科交叉融合的成果。隨著技術的不斷迭代與成熟,激光這把“最準的尺,最快的刀”,必將在推動全球新能源產業發展的浪潮中,扮演更加舉足輕重的角色。

FAQ(常見問題解答)

Q1:激光切割電池極片時,如何確保不損傷下面的隔膜?

A1:這是通過多層級的精密控制實現的。首先,通過工藝實驗精確設定激光的功率和脈沖參數,使其能量剛好能切透金屬箔材,但不足以損傷下方的隔膜。其次,在機械結構上,切割工位下方會設計有真空吸附或硬質陽極氧化處理的砧板,既能撐平極片保證切割質量,其材質本身也對激光有高反射性或耐腐蝕性。最后,在線視覺檢測系統會持續監控切割質量,一旦發現切穿異常會立即報警停機。

Q2:相比傳統的模切,激光切割的投資回報率如何?

A2:激光設備的前期投入確實高于傳統模切機。但其投資回報主要體現在長期運營中:

降本:無模具消耗,節省了持續的模具采購、維修和更換費用及時間。

增效:切割速度更快,無換模停機時間,設備綜合利用率高。

提質:減少毛刺和粉塵,提升電池良品率、安全性和壽命,這帶來的隱性收益巨大。

綜合來看,在大規模、多品種的生產中,激光切割的總體投資回報率通常在1-2年內即可顯現。

Q3:激光切割產生的金屬蒸汽和顆粒物會對環境和電池有何影響?

A3:這是一個非常重要的問題。激光氣化金屬產生的煙霧和顆粒物如果附著在極片或設備上,會污染電池,導致自放電加劇甚至短路。因此,所有工業級激光切割設備都必須配備高效的除塵系統。該系統通過在切割頭附近產生負壓,及時將加工產生的煙塵抽走,并經過多級過濾(如金屬過濾器、HEPA/ULPA高效過濾器)凈化,確保排放達標并保護生產環境和產品潔凈度。

Q4:激光切割是否適用于所有類型的電池材料?比如硅碳負極或磷酸鐵鋰正極?

A4:激光切割主要作用于集流體(鋁箔/銅箔)和活性物質涂層的整體切除。對于不同的活性材料(如磷酸鐵鋰、三元鋰、硅碳復合材料),其切割原理是相通的。但由于不同涂層的熱導率、吸收率和粘結強度不同,需要針對性地優化激光參數。例如,硅碳負極涂層更易開裂,可能需要使用超快激光以減小熱應力。因此,激光技術具有廣泛的適用性,但需要針對特定材料進行“工藝包”開發。

Q5:在切割銅箔時,為何有時會考慮使用藍光激光器?

A5:傳統的光纖激光器是紅外光,銅對其反射率非常高(超過90%),這意味著大部分能量被浪費,且高反射光可能回傳損壞激光器。而銅對波長約450nm的藍光吸收率高達60%以上。使用藍光激光器切割銅箔,可以大幅降低所需功率,實現更高效、更清潔的“冷”切割,切口幾乎無熔珠和毛刺,質量顯著提升。雖然目前藍光激光器成本較高,但在對切割質量要求極高的高端銅材加工中,已成為一種優勢解決方案。

推薦新聞

-

小型激光切割機行業應用案例

小型激光切割機作為一種高效、精密的加工工具,近年來在多個行業中得到了廣泛應用。它利用高能量...

2025-10-06 -

在線流水線CCD視覺激光打標機:技術參數與選型指南

在工業自動化飛速發展的今天,在線流水線CCD視覺激光打標機已成為現代智能工廠不可或缺的加工設...

2025-10-09 -

電子連接器行業CCD視覺打標精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統2D視覺系統也難以察覺,卻導致整批連接器焊接不良,最終賠...

2025-09-23 -

指紋芯片硅晶圓熱損傷:熱影響區HAZ降低芯片電性能

在智能設備日益普及的今天,指紋識別芯片作為核心的生物識別組件,廣泛應用于手機、門禁、金融支...

2025-09-16 -

小型精密激光切割機解決方案指南

小型精密激光切割機是一種高效、高精度的加工設備,利用激光束對材料進行精細切割、雕刻或打標。...

2025-10-06 -

小型激光切割機技術白皮書

本白皮書旨在闡述小型激光切割機的核心技術、設備構成、應用領域及未來發展趨勢。隨著數字化制造...

2025-10-06 -

激光切割安全操作實操手冊

激光切割技術以其高精度、高效率廣泛應用于金屬加工、制造業等領域。然而,激光設備在操作過程中...

2025-10-06 -

精密激光切割材料選擇解決方案

精密激光切割是一種高精度、高效率的加工技術,廣泛應用于航空航天、醫療器械、電子元件和汽車制...

2025-10-06