電池焊接過程常見檢測(cè)手段

來源:博特精密發(fā)布時(shí)間:2025-11-08 02:24:00

電池焊接過程常見檢測(cè)手段

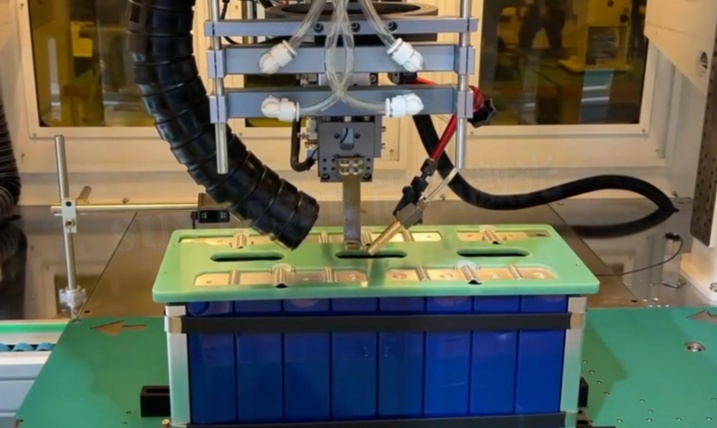

電池焊接是電池制造中的關(guān)鍵環(huán)節(jié),尤其在鋰離子電池、動(dòng)力電池等高性能電池的生產(chǎn)中,焊接質(zhì)量直接影響到電池的安全性、可靠性和使用壽命。焊接過程涉及電極、端子、外殼等部件的連接,任何缺陷如虛焊、裂紋、氣孔或尺寸偏差都可能導(dǎo)致電池內(nèi)阻增大、熱失控甚至爆炸風(fēng)險(xiǎn)。因此,在電池焊接過程中,采用多種檢測(cè)手段進(jìn)行質(zhì)量控制至關(guān)重要。這些檢測(cè)方法涵蓋了從宏觀到微觀、從外部到內(nèi)部的全面檢查,確保焊接點(diǎn)符合設(shè)計(jì)標(biāo)準(zhǔn)。常見的檢測(cè)手段包括視覺檢測(cè)、X射線檢測(cè)、超聲波檢測(cè)、電阻測(cè)試、拉力測(cè)試、熱成像檢測(cè)、自動(dòng)光學(xué)檢測(cè)、泄漏測(cè)試、尺寸檢測(cè)和過程監(jiān)控等。以下將詳細(xì)介紹這些方法及其應(yīng)用。

視覺檢測(cè)是最基礎(chǔ)且廣泛使用的檢測(cè)手段。通過高分辨率攝像頭或顯微鏡,操作人員或自動(dòng)化系統(tǒng)直接觀察焊接點(diǎn)的外觀,檢查是否存在表面缺陷,如裂紋、氣孔、燒蝕或變形。例如,在電池極耳焊接中,視覺檢測(cè)可以快速識(shí)別焊點(diǎn)是否均勻、有無氧化或污染。這種方法成本低、效率高,但依賴于光照條件和人工經(jīng)驗(yàn),可能漏檢內(nèi)部缺陷。近年來,隨著人工智能的發(fā)展,基于深度學(xué)習(xí)的視覺檢測(cè)系統(tǒng)能夠自動(dòng)識(shí)別和分類缺陷,提高了準(zhǔn)確性和一致性。

X射線檢測(cè)是一種非破壞性內(nèi)部檢測(cè)方法,特別適用于檢查焊接點(diǎn)的內(nèi)部結(jié)構(gòu)。通過X射線透射成像,可以清晰地顯示焊接區(qū)域的氣孔、未焊透、夾雜物或裂紋等缺陷。在電池焊接中,X射線檢測(cè)常用于評(píng)估電極與集流體的焊接質(zhì)量,確保連接牢固且無內(nèi)部空洞。這種方法精度高,但設(shè)備成本較高,且需要輻射防護(hù)措施。現(xiàn)代X射線系統(tǒng)結(jié)合計(jì)算機(jī)斷層掃描(CT)技術(shù),能生成三維圖像,提供更全面的分析。

超聲波檢測(cè)利用高頻聲波在材料中的傳播特性來評(píng)估焊接質(zhì)量。通過探頭向焊接點(diǎn)發(fā)射超聲波,并接收反射信號(hào),可以檢測(cè)內(nèi)部缺陷如未融合、裂紋或氣孔。在電池焊接中,超聲波檢測(cè)常用于檢查焊接接頭的完整性和均勻性,尤其適用于多層材料焊接。這種方法靈敏度高、可實(shí)時(shí)進(jìn)行,但需要耦合劑以確保聲波傳輸,且對(duì)操作人員技能要求較高。

電阻測(cè)試是通過測(cè)量焊接點(diǎn)的電阻值來評(píng)估連接質(zhì)量。良好的焊接點(diǎn)應(yīng)具有低而穩(wěn)定的電阻,如果電阻過高,可能表示虛焊或接觸不良。在電池生產(chǎn)中,電阻測(cè)試常用于焊接后立即進(jìn)行,例如在電池模組焊接中,使用微歐計(jì)檢測(cè)焊點(diǎn)電阻,確保符合規(guī)格(通常低于幾毫歐)。這種方法簡(jiǎn)單快捷,但僅能反映電氣性能,無法檢測(cè)機(jī)械強(qiáng)度或內(nèi)部缺陷。

拉力測(cè)試是一種破壞性機(jī)械測(cè)試,用于評(píng)估焊接點(diǎn)的抗拉強(qiáng)度和耐久性。通過施加拉力直至焊點(diǎn)斷裂,可以測(cè)量其最大承載能力,從而判斷焊接質(zhì)量。在電池制造中,拉力測(cè)試常用于抽樣檢查,例如在電池端子焊接后,測(cè)試其是否能夠承受使用中的振動(dòng)和沖擊。這種方法結(jié)果直觀,但會(huì)破壞樣品,因此不適合全檢。

熱成像檢測(cè)利用紅外熱像儀監(jiān)測(cè)焊接過程中的溫度分布,從而識(shí)別過熱或冷卻不均的區(qū)域。在電池焊接中,溫度控制至關(guān)重要,過高可能導(dǎo)致材料燒傷,過低則可能造成未焊透。熱成像可以實(shí)時(shí)顯示焊點(diǎn)溫度曲線,幫助優(yōu)化焊接參數(shù)(如電流、時(shí)間),防止熱損傷。這種方法非接觸、快速,但受環(huán)境因素影響,需校準(zhǔn)。

自動(dòng)光學(xué)檢測(cè)(AOI)是視覺檢測(cè)的自動(dòng)化版本,使用高速攝像頭和圖像處理軟件對(duì)焊接點(diǎn)進(jìn)行全檢。AOI系統(tǒng)可以快速掃描大量焊點(diǎn),檢測(cè)尺寸、位置和表面缺陷,并與標(biāo)準(zhǔn)模板對(duì)比。在電池生產(chǎn)線中,AOI常用于高速焊接后,提高檢測(cè)效率和一致性。但AOI對(duì)光照和圖像質(zhì)量敏感,需定期維護(hù)。

泄漏測(cè)試針對(duì)密封電池(如鋰離子電池),檢查焊接點(diǎn)是否導(dǎo)致電解液或氣體泄漏。常用方法包括氦質(zhì)譜檢漏或壓力衰減測(cè)試,通過施加壓力或真空并監(jiān)測(cè)變化,判斷密封性。在電池外殼焊接中,泄漏測(cè)試是安全關(guān)鍵步驟,防止短路或環(huán)境污染。

尺寸檢測(cè)使用卡尺、三坐標(biāo)測(cè)量機(jī)或激光掃描儀檢查焊接點(diǎn)的幾何尺寸,如焊點(diǎn)直徑、高度和位置偏差。在電池焊接中,尺寸精度影響組裝和性能,例如電極焊接需確保對(duì)齊無誤。這種方法確保符合設(shè)計(jì)公差,但需高精度設(shè)備。

過程監(jiān)控則是一種預(yù)防性檢測(cè),通過實(shí)時(shí)監(jiān)測(cè)焊接參數(shù)(如電流、電壓、壓力和時(shí)間),確保過程穩(wěn)定。數(shù)據(jù)記錄和分析系統(tǒng)可以預(yù)警異常,防止批量缺陷。在電池焊接中,過程監(jiān)控與上述方法結(jié)合,實(shí)現(xiàn)全面質(zhì)量控制。

總之,電池焊接過程的檢測(cè)手段多樣且互補(bǔ),從外觀到內(nèi)部、從電氣到機(jī)械,覆蓋了焊接質(zhì)量的各個(gè)方面。隨著電池技術(shù)向高能量密度和高安全性發(fā)展,這些檢測(cè)方法不斷融合智能化和自動(dòng)化技術(shù),如物聯(lián)網(wǎng)和大數(shù)據(jù)分析,以提升檢測(cè)精度和效率。通過綜合應(yīng)用這些手段,制造商可以有效降低缺陷率,保障電池產(chǎn)品的可靠性和安全性,推動(dòng)新能源汽車和儲(chǔ)能產(chǎn)業(yè)的可持續(xù)發(fā)展。在未來的電池制造中,檢測(cè)技術(shù)將繼續(xù)演進(jìn),為綠色能源時(shí)代提供堅(jiān)實(shí)支撐。

推薦新聞

-

小型激光切割機(jī)行業(yè)應(yīng)用案例

小型激光切割機(jī)作為一種高效、精密的加工工具,近年來在多個(gè)行業(yè)中得到了廣泛應(yīng)用。它利用高能量...

2025-10-06 -

在線流水線CCD視覺激光打標(biāo)機(jī):技術(shù)參數(shù)與選型指南

在工業(yè)自動(dòng)化飛速發(fā)展的今天,在線流水線CCD視覺激光打標(biāo)機(jī)已成為現(xiàn)代智能工廠不可或缺的加工設(shè)...

2025-10-09 -

電子連接器行業(yè)CCD視覺打標(biāo)精度提升方案

一根Pin針彎曲0.015mm,肉眼難辨,傳統(tǒng)2D視覺系統(tǒng)也難以察覺,卻導(dǎo)致整批連接器焊接不良,最終賠...

2025-09-23 -

指紋芯片硅晶圓熱損傷:熱影響區(qū)HAZ降低芯片電性能

在智能設(shè)備日益普及的今天,指紋識(shí)別芯片作為核心的生物識(shí)別組件,廣泛應(yīng)用于手機(jī)、門禁、金融支...

2025-09-16 -

小型精密激光切割機(jī)解決方案指南

小型精密激光切割機(jī)是一種高效、高精度的加工設(shè)備,利用激光束對(duì)材料進(jìn)行精細(xì)切割、雕刻或打標(biāo)。...

2025-10-06 -

小型激光切割機(jī)技術(shù)白皮書

本白皮書旨在闡述小型激光切割機(jī)的核心技術(shù)、設(shè)備構(gòu)成、應(yīng)用領(lǐng)域及未來發(fā)展趨勢(shì)。隨著數(shù)字化制造...

2025-10-06 -

精密激光切割材料選擇解決方案

精密激光切割是一種高精度、高效率的加工技術(shù),廣泛應(yīng)用于航空航天、醫(yī)療器械、電子元件和汽車制...

2025-10-06 -

火眼金睛:全面識(shí)別劣質(zhì)激光切割機(jī)方法

激光切割機(jī)作為現(xiàn)代制造業(yè)的核心設(shè)備之一,其質(zhì)量直接關(guān)系到生產(chǎn)效率、加工精度和長(zhǎng)期使用成本。...

2025-10-06